- Rumah

- Produk

- Pengering beku

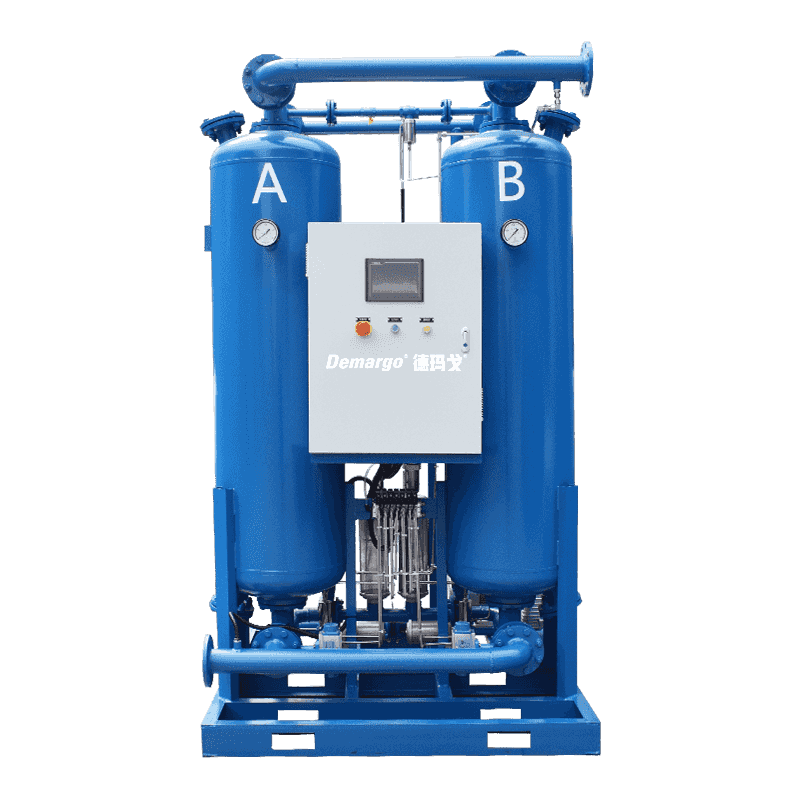

- Pengering adsorpsi (tipe menara ganda)

- Gabungan pengering udara terkompresi titik embun rendah

- Kompresi Pengering Adsorpsi Regenerasi Panas

- Konsumsi Udara Mikro, Pengering Regenerasi Panas Nol Konsumsi Udara

- Pengering inti modul/cetakan

- Pengering gas khusus

- Filter udara terkompresi

- Filter udara terkompresi stainless steel

- Penghapus oli efisiensi tinggi

- Pengumpul minyak limbah/pemisah pengolahan kondensat/kondensat

- Pemisah air minyak

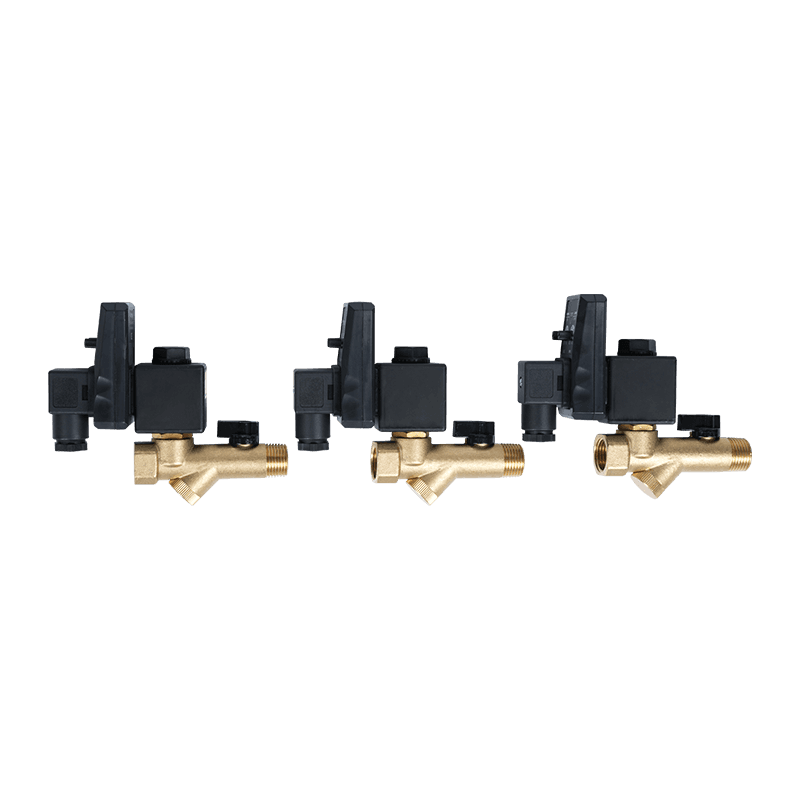

- Jenis drainase

- Pengering tahan ledakan

- Tentang

- Aplikasi

- Kasus

- Melayani

- Berita

- Kontak

Tanyakan sekarang